3Dプリンターでの部品印刷

色々とテストしていたらうまく行かない部分もあって中断していた3Dプリンターを使った部品作りを再開しました。

飛行機そのものは難しい部分もあるので周辺の部品から始めて経験値をためようと考えています。

ワイヤーリール

とりあえず作れそうな物で困っているものということでワイヤーリールを作ることにしました。

市販ワイヤーリールの問題:ワイヤーが痛む、壊れやすい

・巻込み部のRが非常に小さいためワイヤーに癖がついて傷んでしまう

・本体の耐久性に問題があってワイヤーより先に壊れてしまう場合がある。

それらを対策して使いやすく壊れにくい物ができれば安心して使うことができそうです。

ワイヤーを傷めない対策

リール側への巻込み部分をなだらかな形状とすることで傷みにくくしました。

スロープ形状の部分は大きめのRとすることでさらに傷みにくくしてあります。

こうすると方向性ができてしまいますが今のところ問題はありません。

強度の問題

市販品はインジェクション成型で強度が確保できるため1mmしかありませんが

今回は板厚を2.5mmにすることで強度を確保しました。

*中空になっています

また、印刷する都合上市販品のような外周のリブは作ることができないので平らな形状になってしまうのも強度上ではよい結果になっていると思われます。

実際の制作工程

データ作成

3次元CADでデータを作ります。

ソリッド型のCADで中実データ(体積を持つデータ)を作る必要があります。

最終的にブーリアン演算で単一の形状とすることが必要です。

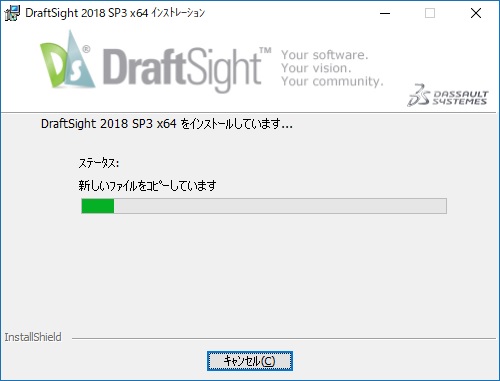

データ変換

3Dプリンターのソフトが理解できるSTL形式に変換します。

いわゆるポリゴン形式と呼ばれるものです。

小さな3角形に分解して形状を表します。

STL変換したデータはCAD上では形状の変更ができなくなるので元データはしっかりと保存しておく必要があります。

データの読込み

3Dプリンターのソフトに読込んでプリントデータを作ります。

この段階で温度等の設定を行います。

印刷

実際に印刷します。

印刷が完了しました。

同様にカバーとワイヤーのクリップを印刷しました。

印刷するときはラフトと呼ばれる土台を印刷してその上に部品を印刷します。

こうすることで精度や表面の平滑度を高めることができます。

組立て

ラフトを剥がします。その時にささくれが出る場合も多いので耐水ペーパーで仕上げます。

材料がABSなのでABS用の接着剤を使用して組立ます。

結構溶解力が強く机にこぼしたら表面が溶けて凹んでしまいました。

完成

完成したワイヤーリール。

5個作るのに2日間かかりました。

結構時間がかかります。

かかった時間は

本体 :1.5時間

カバー :1時間

クリップ:1時間@9個

今後の課題など

色々な部品を作るのはもちろんなのですが・・。

市販の材料には着色された物があって中々魅力的です。

しかし実際には歩留まりが落ちてしまい実用には至っていません。

もう少しカラフルに印刷できれば楽しくなるのではないかと考えています。

コメント